همه چیز درباره کوپلینگ مگنتی و کاربرد آن

کوپلینگ چیست؟ — انواع کوپلینگ ها در صنعت

کوپلینگ مگنتی یک المان مکانیکی است که دو محور (شفت) را به یکدیگر متصل می کند تا از این طریق، گشتاور از یک شفت به دیگری منتقل شود. تفاوت های زیادی بین انواع کوپلینگ ها وجود دارد که برای درک بهتر این تفاوت ها باید در ابتدا آن ها را دسته بندی کنیم. به همین دلیل، در این مطلب به بررسی وظایف کوپلینگ ها و انواع آن ها می پردازیم و دسته بندی های مختلف این المان های مکانیکی را نیز بررسی می کنیم.

وظایف کوپلینگ

نقش و وظایف کوپلینگ را می توان در موارد زیر خلاصه کرد:

- انتقال قدرت از یک محور (محور محرک) به محور دیگر (محور متحرک)

- جذب خطاهای ناشی از همراستا نبودن محورها

- جذب ارتعاشات

- عدم انتقال حرارت

انتقال قدرت

دلیل اصلی استفاده از کوپلینگ مغناطیسی، اتصال «شفت پیش ران» (Drive Shaft) یا محرک به «شفت متحرک» (Driven Shaft) است. تولید دستگاهی که تنها یک شفت داشته باشد دشوار است و به همین از کوپلینگ برای اتصال شفت ها و انتقال قدرت استفاده می شود چراکه بدون استفاده از این وسیله، هزینه هایی زیادی باید صرف دقت طراحی و تولید شود. همچنین در صورت خرابی دستگاه، کل شفت باید تعویض شود که همین امر نیز، تعمیر و نگهداری آن ها را دشوار می سازد.

اصلاح عدم انطباق محورها

زمان زیادی صرف اتصال دقیق شفت قدرت به محور چرخنده می شود. اگر محور این شفت ها در یک راستا قرار نداشته باشند، در هر بار چرخش موتور، نیرویی اضافی به اجزای اطراف موتور و دستگاه وارد می شود که ایجاد ارتعاش و صدا را به همراه دارد. علاوه بر این، تولید این نوع از دستگاه ها نیز به دلیل ابعاد مختلف، دشوار خواهد بود. به همین دلیل، برای اصلاح این خطاها باید از کوپلینگ استفاده شود. در تصویر زیر، حالت های مختلف این عدم انطباق را مشاهده می کنید.

جذب ارتعاشات

به هنگام گردش موتور، ضربه ها و ارتعاشاتی به اجزای مختلف دستگاه وارد می شود. به طور مثال، اگر ارتعاشات موتور در بخش محرک به یک «پیچ ساچمه ای» (Ball Screw) وارد شود، سبب انحراف دستگاه از موقعیت اصلی خود و در نتیجه، کاهش عملکرد آن می شود. همچنین، در صورتیکه دستگاهی بدون کوپلینگ، ارتعاش یا ضربه ای از بیرون دریافت کند، این ضربه ممکن است به طور مستقیم به موتور وارد و سبب خرابی آن شود. به همین دلیل، استفاده از کوپلینگ ها می تواند راه حلی برای جلوگیری از این اتفاقات و وارد آمدن صدمات به موتورهای گران قیمت شود.

عدم انتقال حرارت موتور

به هنگام استفاده از موتور، حرارت زیادی تولید می شود. زمانی که این حرارت به بخش متحرک دستگاه مانند پیچ ساچمه ای وارد شود، در اثر حرارت، منبسط می شود و طول آن تغییر می کند. در اثر این اتفاق، محل دقیق اجزای دستگاه دچار تغییر خواهد شد و بر عملکرد کلی دستگاه، تاثیرگذار خواهد بود. همانطور که گفته شد، اهمیت استفاده از کوپلینگ ها به کاربرد و موقعیت دستگاه مورد استفاده بستگی دارد که در نهایت سبب جذب ارتعاشات مختلف، طولانی شدن سرویس های دوره ای و عدم انتقال حرارت دستگاه خواهد شد. با توجه به لزوم آشنایی با ارتعاشات مکانیکی در صنعت، «فرادرس» اقدام به انتشار فیلم آموزش ارتعاشات مکانیکی (مرور و حل تست کنکور ارشد) کرده که لینک آن در ادامه آمده است.

انواع کوپلینگ ها

همانطور که گفته شد، برای آشنایی بیشتر با کوپلینگ ها باید آن ها را دسته بندی کرد. کوپلینگ ها را می توان به دو نوع «صلب» (Rigid) و «انعطاف پذیر» (Flexible) تقسیم بندی کرد که در ادامه به توضیح آن ها خواهیم پرداخت.

کوپلینگ صلب

این نوع از کوپلینگ ها، انتقال گشتاور را به بهترین شکل انجام می دهند که معمولا به صورت «فلنج» (Flange) یا طوقه های طویل وجود دارند. البته این نوع کوپلینگ ها تنها زمانی قابل استفاده خواهد بود که هر دو شفت، به طور دقیق با یکدیگر همراستا باشند. همچنین، کوپلینگ های صلب نیازی به روان کاری ندارند.

کوپلینگ انعطاف پذیر

این نوع از کوپلینگ ها نیز گشتاور را بدون لغزش منتقل می کنند و زمانی مورد استفاده قرار می گیرند که دو شفت در یک راستا نباشند. این نوع از کوپلینگ ها را می توان بسته به نوع اصلاح عدم انطباق شفت ها، به دو دسته دیگر تقسیم کرد یعنی کوپلینگ هایی که از خمش در یک یا چند جزء خود بهره می برند یا کوپلینگ هایی که از حالت کشویی در اجزای خود کمک می گیرند. برخی از انواع کوپلینگ ها نیز از هر دو روش در طراحی خود استفاده می کنند. برای کاهش خوردگی کوپلینگ هایی که از حالت کشویی بهره می برند باید از روش های روغن کاری کمک گرفت.

انواع کوپلینگ ها بسته به نوع کاربرد

کوپلینگ ها در دو دسته اصلی به صورت «انعطاف ماده » (Material Flexing) و «انعطاف مکانیکی» (Mechanical Flexing) دسته بندی می شوند. انواع انعطاف ماده، این انعطاف را از کشش یا فشار ماده ارتجاعی همچون لاستیک یا صفحه های فلزی بدست می آورند. انعطاف مکانیکی نیز همراستا نبودن شفت ها را به کمک حرکات کشویی، لغزشی یا دوار جبران می کند.

کوپلینگ های انعطافی

کوپلینگ های انعطاف ماده به طور معمول نیازی به روغن کاری ندارند و تحت «برش» (Shear) و فشار به خوبی عمل می کنند و می توانند در شرایط عدم انطباق شفت ها به صورت زاویه ای، موازی و محوری کارکرد داشته باشند. از نمونه های این نوع کوپلینگ ها می توان به موارد زیر اشاره کرد که در ادامه به توضیح آن ها خواهیم پرداخت.

«آرواره ای» (Jaw) یا فکی

«غلاف» (Sleeve)

«تایری» (Tire) یا لاستیکی

«صفحه ای» (Disc) یا دیسکی

«دیافراگمی» (Diaphragm)

کوپلینگ آرواره ای

این کوپلینگ، گشتاور وارده را از طریق فشرده شدن یک قطعه الاستومری موسوم به «عنکبوتی» (Spider) منتقل می کند. این قطعه میانی، بین دو آرواره درگیر دو طرف کوپلینگ قرار می گیرد. از این قطعه به منظور کاهش ارتعاشات بویژه در دستگاه هایی با گشتاور پایین استفاده می شود.

کوپلینگ غلافی

این وسیله، گشتاور پایین تا متوسط را به کمک غلاف و توپی نر و ماده منتقل می کند. ماده رابط میانی، الاستومری از جنس «EPDM»، نئوپرن یا «Hytrel» است که برای اصلاح عدم انطباق شفت و کاهش ارتعاش و حرکت طولی شفت ها در گشتاورهای پایین تا متوسط مورد استفاده قرار می گیرد.

کوپلینگ تایری

این نوع از کوپلینگ، المانی از جنس پلی اورتان یا رابر دارد که بین دو توپی قرار گرفته است. به کمک این کوپلینگ ها می توان ضربات و ارتعاش را کاهش داد و در شفت های غیر همراستا از آن ها استفاده کرد. نصب این کوپلینگ ها بسیار ساده است و نیازی به جابجایی توپی ها یا سایر اتصالات ندارد. همچنین، در گشتاورهای مختلف و سرعت های متوسط تا بالا می توان از آن ها بهره گرفت.

کوپلینگ صفحه ای یا دیسکی

اساس کار کوپلینگ های دیسکی بر اساس انتقال گشتاور به کمک یک صفحه (دیسک) است. این کوپلینگ ها به طور معمول شامل دو توپی، دو دیسک و یک عضو (جداکننده) میانی هستند که در سرعت های بالا می توان از آن استفاده کرد که هیچ «پس زنی» (Backlash) یا «لقی» هم در آن ها دیده نمی شود و حرکات طولی شفت ها نیز محدود شده است.

کوپلینگ دیافراگمی

کوپلینگ های دیافراگمی از یک یا چند صفحه یا دیافراگم استفاده می کنند تا گشتاور از بخش خارجی صفحه انعطاف پذیر به بخش داخلی منتقل شود و از آن جا و از طریق یک جداکننده به بخش خارجی صفحه خارجی در طرف مقابل انتقال پیدا کند. در صورت همراستا نبودن شفت ها، انحراف قطر خارجی دیافراگم، متناسب با قطر داخلی دیافراگم خواهد بود. از این نوع کوپلینگ ها در گشتاور و سرعت بالا بهره می گیرند.

کوپلینگ های مکانیکی

در ادامه این مطلب سعی می کنیم انواع کوپلینگ های مکانیکی را مورد بررسی قرار دهیم که بیشتر آن ها نیاز به روغن کاری دارند. با وجود اینکه کوپلینگ های مختلفی وجود دارند که از روغن ها بهره می برند، سه نوع طراحی مختلف را می توان در آن ها پیدا کرد:

- دنده ای

- زنجیری

- رشته ای

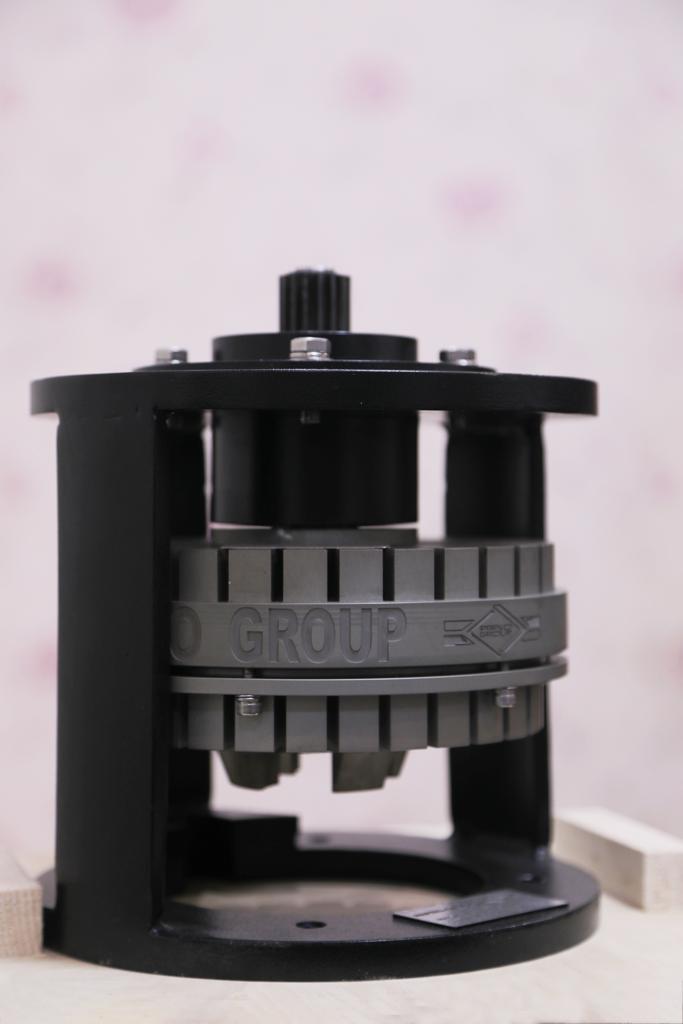

کوپلینگ دنده ای

این نوع از کوپلینگ ها شامل پنج جز اصلی یعنی 2 «توپی» (Hub)، دو «غلاف» (Sleeves) و در برخی موارد یک «جداکننده» (Spacer) تشکیل شده اند که این اجزا (به غیر از جداکننده) در تصویر زیر آورده شده است. البته قطعات دیگری همچون «واشر فنری» (Lock Washer)، «واشر آب بند» (Seal) و همچنین مهره ها از جمله اجزای سازنده کوپلینگ های دنده ای به شمار می آیند. زمانی که فاصله بین شفت ها کم باشد، از جداکننده استفاده نمی کنند. همانطور که در تصویر مشاهده می شود، توپی ها دارای دندانه های خارجی و غلاف ها دارای دندانه هایی داخلی، هماهنگ با دندانه های خارجی هستند.

اجزای کوپلینگ دنده ای

برای این که عدم انطباق شفت ها اصلاح شود، دنده های خارجی کمی باریک تر از فاصله بین دنده های داخلی هستند. فضایی که از این طریق ایجاد می شود موسوم به «لقی» (Backlash) است و به دنده های توپی اجازه می دهد تا موقعیتی زاویه ای داشته باشند که در تصویر زیر قابل مشاهده خواهد بود.

نیاز به روغن کاری با در نظر گرفتن حرکت کشویی توپی بر روی دنده های غلاف مشخص می شود. تصویر زیر، مقطعی از کوپلینگی دنده ای را به همراه توپی و غلاف نشان می دهد. با توجه به این که کوپلینگ به صورت «غیرهمراستا» (Misaligned) قرار دارد، خط مرکزی دنده های توپی (BB)، بر خط مرکزی غلاف (AA) منطبق نمی شود. بنابراین، دنده پایینی توپی، در سمت چپ خط AA قرار می گیرد اما بعد از نصف چرخش، این دنده در بالا و سمت راست AA جای می گیرد. با وجود این که هر دنده توپی همواره با یک دنده غلاف درگیر است اما در طول محور آن حرکتی کشویی (به طرف جلو و عقب) خواهد داشت. این حرکت دنده ها به میزان زاویه عدم انطباق و قطر متوسط دنده بستگی دارد.

کوپلینگ زنجیری

«کوپلینگ های زنجیری» (Chain Couplings) تنها از سه جزء یعنی دو خورشیدی و یک زنجیر کوتاه دو ردیفی تشکیل شده اند. از کوپلینگ های زنجیری در سرعت های پایین بهره می گیرند اما برای سرعت های بالا می توان از پوشش پلاستیکی یا فلزی استفاده کرد تا روان کاری نیز صورت بگیرد. از این نوع کوپلینگ زمانی استفاده می شود که جدایش شفت ها کوتاه باشد. اصول عملکرد این نوع کوپلینگ ها مشابه با کوپلینگ های دنده ای است به گونه ای که خورشیدی ها را به عنوان توپی و زنجیر را به صورت دو غلاف در نظر می گیریم.

کوپلینگ رشته ای

«کوپلینگ های رشته ای فولادی» (Steel Grid Couplings)، انعطاف پذیری بیشتری نسبت به کوپلینگ زنجیری دارند و عملکرد آن ها نیز مشابه با کوپلینگ دنده ای و دارای دو توپی دنده ای و یک غلاف به شکل فنرهای تودرتوی فولادی هستند.

منبع: KTR Systems GmbH – Logo coupling

خطا: هیچ نوشته مرتبطی پیدا نکرد.